Die Planung ist das zentrale Tool der Fertigung. Neben der Standardplanung gibt es noch weitere Optionen zu planen. Entweder über die Absatzplanung oder die Auftragsplanung. Die Planung über Projekte ist ebenfalls möglich. Die letzten drei genannten Aspekte werden heute nicht betrachtet. Es geht daher einzig und allein um die Standardplanung.

Wichtige Grundlagen der Planung

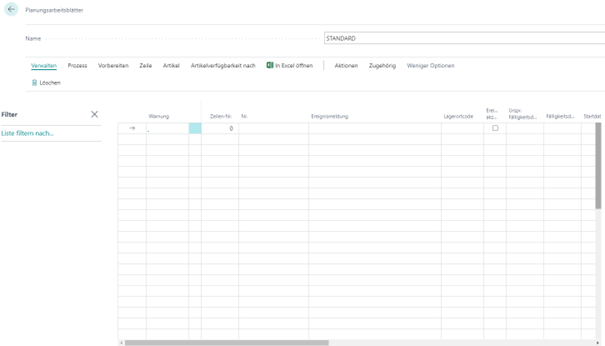

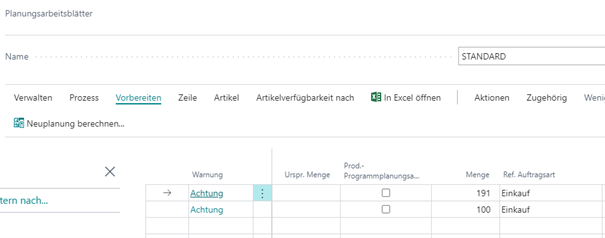

Die Planung selbst wird über die so genannten Planungsarbeitsblätter (Business Central- Bezeichnung) gesteuert.

Artikel werden in der Planung durch zwei Bedarfsverursacher bedient:

- Ein oder mehrere Verkaufsaufträge generieren den Bedarf von zu fertigenden Artikeln, welche wiederum einen Bedarf an Komponenten auslösen.

- Die Unterschreitung des Bestandes durch in den Artikelkarten oder (spezialisiert) den Lagerhaltungsdaten des Artikels festgeschriebene Informationen führt zu einer Auffüllung des Bestandes.

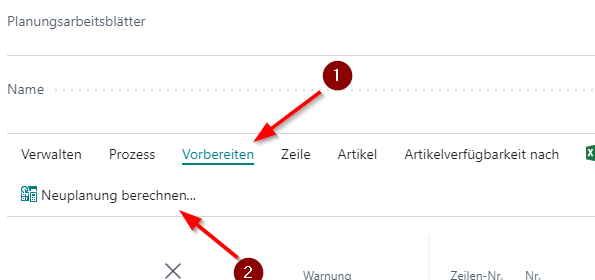

Um die Planung zu starten, bedarf es der Aktion „Neuplanung berechnen“ unter dem Menübandpunkt „Vorbereiten“.

Durch das Öffnen der Planung erreichen wir nun die Parameterumgebung, in der die Art der Planung genauer spezifiziert wird.

Im Bereich der Optionen werden die genauen Anzeigen in den Planungszeilen definiert. Wann soll die Planung erfolgen? Wählen Sie das entsprechende Start- und Enddatum.

Beachten Sie dabei, dass diese Positionen auch angezeigt werden, wenn ein Fertigungsauftrag „hinter“ dem Startdatum liegt. Die korrekte Einstellung von Start- und Enddatum sind wichtig. Bitte kontaktieren Sie Ihren Berater für genauere Erklärungen!

Abbrechen und ersten Fehler anzeigen bedeutet, dass es in der Kette der Stückliste und Arbeitsplänen zum sofortigen Abbruch kommt, wenn dort eine Komplikation auftritt. Dies kann zum Beispiel ein nicht zertifizierter Arbeitsplan sein. Sollte die Auswahl nicht angehakt sein, so werden erst am Ende der Planung die Fehler gelistet. Bis dahin wird soweit möglich alles aufgeschlüsselt und jede Fertigungsebene mit Ihrem Arbeitsplan dargestellt.

Planung verwenden und ausschließen bezieht sich auf die Absatzplanung, wird hier allerdings nicht näher erläutert. Über die Filter können Sie nun auf einzelne Artikel oder auf Lagerorte (Summenfilter) beziehen. Bitte beachten Sie, dass die Planung einzelner Artikel außerhalb des Fertigungskontext dazu führen kann, dass nicht alle Bedarfe korrekt gedeckt werden.

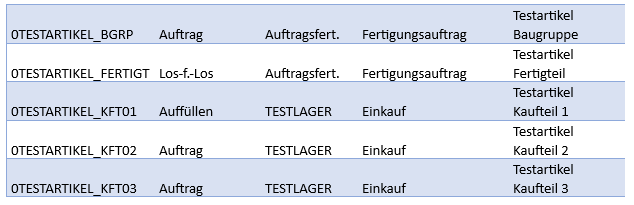

Nachfolgend haben wir für Sie ein paar Planbeispiele zusammengefasst. Im Planspiel selbst werden wir für jeden Artikel genau definieren, was für die Planung relevant ist. Im Anschluss wird aufgezeigt, wie die Planung diese Information nutzt und in Planzeilen umwandelt. Diese können Sie zur Erstellung von Fertigungsaufträgen, Umlagerungen oder Einkaufsbestellungen verwenden.

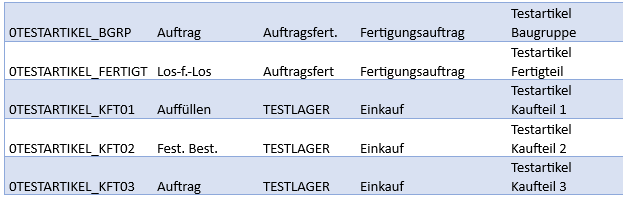

Planspiele:

- 01 Einkaufsbeschaffung, auffüllen bis Bestandsobergrenze

- 02 Einkaufsbeschaffung mit vorhandenem Lagerbestand

- 03 Einkaufsbeschaffung, feste Bestellmenge

- 04 Auftragsbezogene Fertigung

- 05 Auftragsfertigung mit Lagerfertigung kombiniert

Planspiel 01 - Einkaufsbeschaffung, Auffüllen bis Bestandsobergrenze

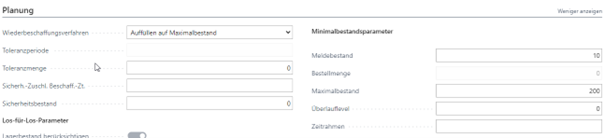

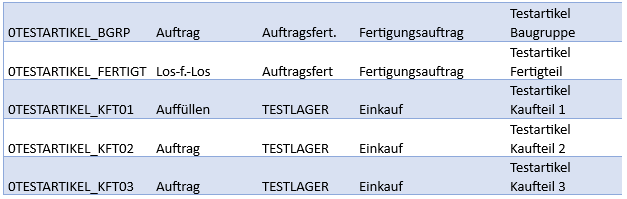

Für den Artikel FERTIG liegt kein Auftrag vor. Der Artikel KFT01 mit Auffüllen auf Maximalbestand hat einen Meldebestand von 10 und einen maximalen Bestand von 200 Stück auf dem Lager.

Für alle Artikel gilt, der Bestand auf dem Lager ist 0!

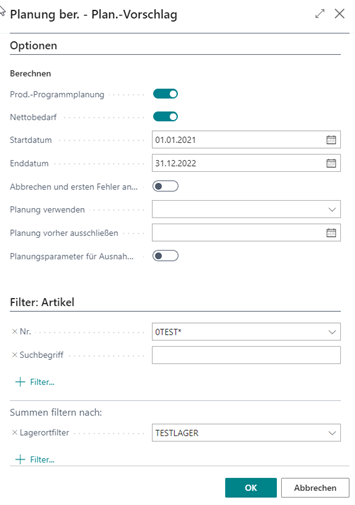

Nun lassen wir die Planung laufen vom 01.01.2022 bis 31.12.2022. Der Filter läuft über alle Artikel, die 0TEST* in der Bezeichnung haben und auch nur jene über den Lagerort TESTLAGER.

Der Artikel FERTIGT wird auftragsbezogen beschafft. Da es keinen Verkaufsauftrag gibt, wird auch kein Bedarf erkannt und kein Fertigungsauftrag vorgeschlagen. Als Resultat wird der Artikel BGRP nicht vorgeschlagen, da der Artikel die Mengen je Fertigungsauftrag bedient. Da es keinen Bedarf gibt, kann auch keine Bedienung erfolgen.

Der einzige Artikel, der eine Zeile erstellen sollte, ist der Artikel KFT01. Zum 01.01.2022 gibt es einen Bestand von 0, damit sollte der Meldebestand unterschritten sein und eine Auffüllung auf 200 Stück erfolgen. Das bedeutet, es müssen auch 200 Stück erzeugt werden.

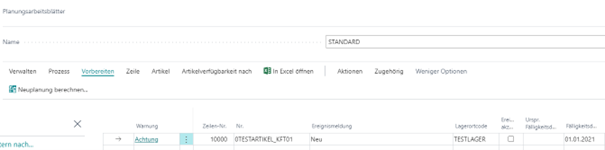

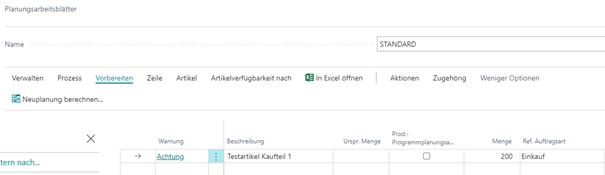

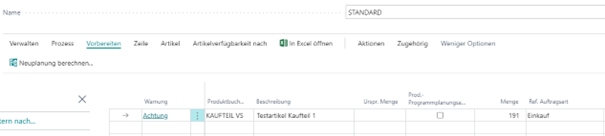

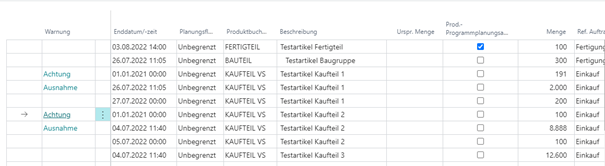

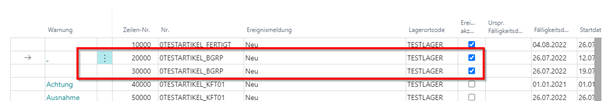

Das Resultat sehen wir hier:

Menge aufzufüllen:

PlanSPIEL 02 - Einkaufsbeschaffung mit vorh. Lagerbestand

An den Einrichtungen wurden keine Änderungen vorgenommen. Dem Artikel KFT01 wurde im Lager allerdings ein Lagerbestand zugeordnet.

Nun führen wir die gleiche Planung wie unter 01 geführt aus. Da wir einen Bestand von 9 haben, ist der Meldebestand von 10 um 1 unterschritten. Auffüllen bedeutet, dass wir die Differenz als Mengenvorschlag bekommen, alles andere aber gleichbleibt. Die Differenz wären dann 191 Stück.

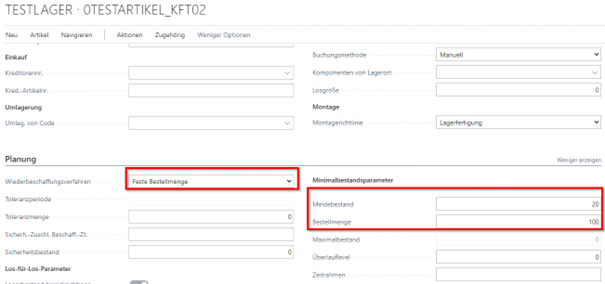

Planspiel 03 - Einkaufsbeschaffung Feste Bestellmengen

Im dritten Versuch haben wir zusätzlich den Artikel KFT02 von Auftragsmengenausgleich auf „feste Bestellmenge“ geändert!

Die feste Bestellmenge beträgt nun 100 Stück! Der Meldebestand beträgt 20!

Der Lagerbestand des Artikels wurde auf 12 Stück festgelegt:

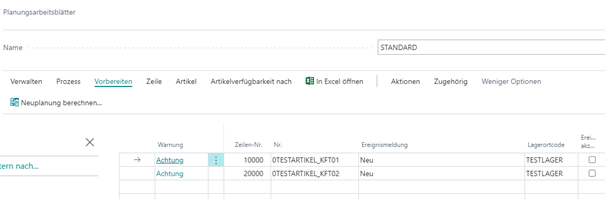

Jetzt führen wir wieder die aus 01 und 02 bekannte Planung mit den unveränderten Planungsparametern durch. Dabei müssten wir jetzt zwei Zeilen bekommen. Zum einen die Zeile aus 02 für KFT01 über 191 Stück und zum anderen die Zeile für KFT02 über 100 Stück.

Da feste Bestellmenge, wird keine Differenz berechnet, sondern immer die eingetragene feste Menge von 100 Stück (egal bei welcher Unterschreitung des Meldebestands):

Hier nun die Mengenvorschläge:

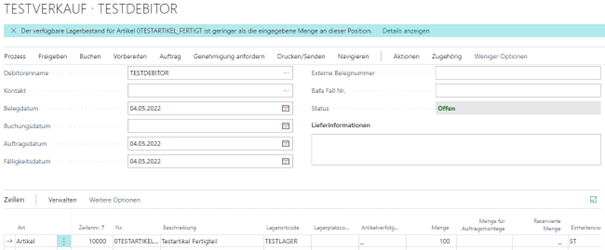

PLANSPIEL 04 - Auftragsbezogene Fertigung

Die Ausgangslage ist im Grunde die unter 03 beschriebene. Wir haben nun für den Artikel FERTIGT einen Verkaufsauftrag über 100 Stück angelegt.

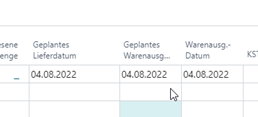

Als Datum für den geplanten Warenausgang ist der 04.08.2022 festgelegt.

Für den Artikel wird nun die Planung durchgeführt. Dabei wird über alle Artikel kalkuliert und die hinterlegte Stückliste beachtet.

Für den FERTGT:

Für den GRRP:

Laut Mathematik ergeben sich nun folgende Bedarfe:

- Artikel FERTIGT: 100 Stück

- Artikel BGRP: 300 Stück

- Artikel KFT01: 2200 Stück

- Artikel KFT02: 9000 Stück

- Artikel KFT03: 12600 Stück

Wir erinnern uns, dass wir zum 01.01.2022 einen Bestand von 9 auf dem KFT01 haben und 12 auf dem KFT02.

Für die Artikel sollten jetzt folgende Zeilen erschaffen werden:

Artikel FERTIGT:

1x Zeile a 100 Stück

Artikel BGRP:

1x Zeile a 300 Stück

Artikel KFT01:

3x Zeile | 1. 191 Stück zum 01.01.2022 | 2. 2000 Stück im Juli (basierend auf dem Arbeitsplan) | 3. 200 Stück zum Auffüllen des Maximalbestandes.

Warum? Die Antwort ist einfach. Der Fertigungsauftrag beginnt auf Basis der Arbeitspläne erst zu einem späteren Zeitpunkt als dem 01.01.2022. Für die Planung des Bestandes auf dem Lager ist aber der 01.01.2022 als Startdatum der Planung wichtig.

Daher wird erst aufgefüllt und dann die Differenzmenge für den Fertigungsauftrag bestellt. Nach dem die 2200 Stück verbraucht wurden (9 Bestand + 191 aus Auffüllung + 2000 Einkauf für Auftrag), ist der Bestand bis zum 31.12.2022 gleich 0. Daher wird nach dem Abschluss des Fertigungsauftrages wieder auf den Maximalbestand von 200 aufgefüllt.

Artikel KFT02:

3x Zeile | 1. 100 Stück zum 01.01.2022 als feste Bestellmenge | 2. 8888 Stück im Juli (basierend auf dem Arbeitsplan) | 3. 100 Stück als feste Bestellmenge.

Erklärung siehe KFT01, nur dass hier die feste Bestellmenge gilt.

Artikel KFT03:

1x Zeile a 12.600 Stück (der Artikel braucht immer die Auftragsmenge)!

Dies macht insgesamt 9 Zeilen.

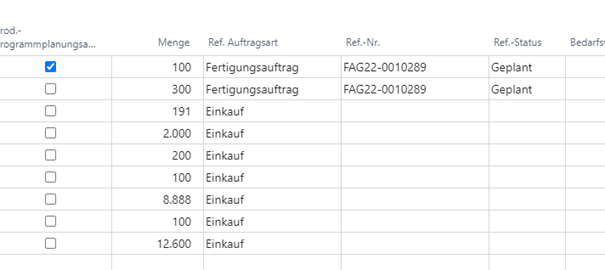

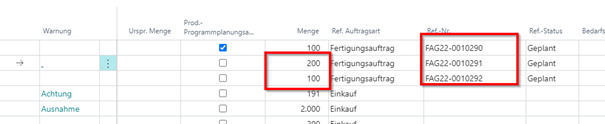

Das Resultat:

Wie sie sehen, konnten wir die Planung genau vorhersehen.

Außerdem sehen wir durch das Einrücken des Artikels BGRP, dass dieser und der Artikel FERTGT in einem Fertigungsauftrag integriert werden:

Planspiel 05 - Auftragsfertigung mit Lagerfertigung kombiniert

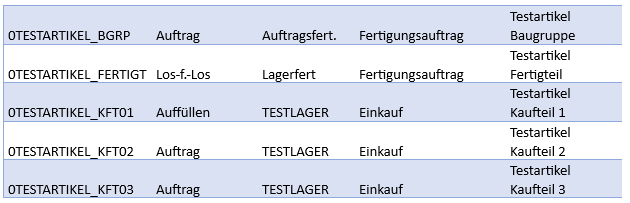

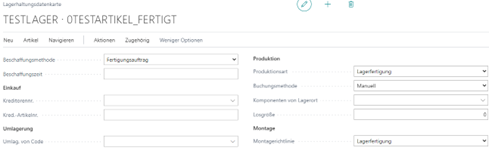

Wir haben eine kleine Änderung an den Artikeln vorgenommen.

Dem Artikel BGRP wurde als Produktionsart Lagerfertigung vergeben:

Bei der Planung dürfte sich von den Zeilen her nichts ändern. Der Artikel BGRP müsste jetzt in der Planung jedoch seinen eigenen Fertigungsauftrag erhalten. Zusätzlich müsste der Fertigungsauftrag jetzt gesplittet werden, da hier nun die im Artikel hinterlegte Losgröße von maximal 200 greift.

Es sollten also nun zwei einzelne Fertigungsaufträge zu je 200 und 100 Stück entstehen. Zusätzlich müssten nun für die Artikel KFT02 und KFT03 die Mengen in den Zeilen gesplittet werden. Grund dafür ist, dass die 200 Stück eher begonnen werden müssen als die 100 Stück (Arbeitsplan > Dauer der Fertigung).

Anbei die Splits der Kaufteile:

Das Startdatum der Fertigungsteile ist das SPÄTESTE Bereitstellungsdatum der Kaufteile. Daher werden, um Kosten im Lager zu verringern, die Kaufteile KFT02 und KFT03 gesplittet.

Ist das Startdatum der 19.07.2022 um 08:25 Uhr für die Baugruppe, so ist das Enddatum des KFT02 genau das gleiche Datum.

Nachwort

Jede Änderung in den Stammdaten will für die Planung gut überlegt sein. Auch bedarf es vieler Einstellungen, für jeden Artikel die korrekte Konfiguration aus den vorangegangenen Blogbeiträgen nachzuvollziehen. Dabei haben wir uns noch nicht mit Loskumulierungen, Fertigungsaufträgen über mehrere Ebenen, etc. unterhalten. Die Fülle an Möglichkeiten zur Optimierung ist sehr groß, birgt aber auch immer das Problem, dass die Nachvollziehbarkeit verloren geht.

Im nächsten Beitrag werden wir die hier definierten Planungen auf Basis der Kapazität überprüfen und die Änderung der Kapazitäten berücksichtigen. Denn es ist wichtig zu verstehen, dass zwar Kapazitäten berechnet werden, diese aber keine wirkliche Begrenzung haben.

Gerne stehen Ihnen unsere Berater für weitere Informationen zu diesem komplexen Thema zur Verfügung.

Zum Thema Fertigung und Produktion in Dynamics NAV / Business Central gibt es in unserem Blog mehrere Beiträge. Mit Klick auf den Autor kommen Sie zum Überblick.

Abonnieren Sie den Blog, um die Beiträge bequem per E-Mail zu erhalten, so verpassen Sie keinen davon.